VOCÊ SABE O QUE É E COMO UTILIZAR O PDSA EM SST?

O CICLO PDSA EM SST

O CICLO PDSA EM SST

Se você ler com cuidado, as NRs 4 (SESMT), 5 (CIPA) e 9 PPRA) recomendam inspeções regulares dos locais de trabalho, materiais e equipamentos, realizadas por profissionais qualificados. Mas nem sempre a prática e os resultados dessas inspeções periódicas são checadas pelos próprios profissionais ou mesmo fiscalizadas pelo Ministério do Trabalho.

Como resultado, muitos profissionais agem como se as ações determinadas nessas NRs começam e acabam em um só tempo, sem necessidade de ações posteriores.

Por exemplo, em algumas inspeções em uma mesma empresa, o Auditor encontra registrado pelo trabalhador uma determinada não conformidade, por exemplo, informando que “os freios de uma empilhadeira não estão funcionando bem, requerendo um maior esforço para parar o veículo”. A situação consta inclusive nas Atas da CIPA. O Auditor pergunta ao trabalhador sobre o problema e ele informa que já fez aquele registro várias vezes mas ninguem ligou. E o tempo vai passando e nada acontece, o problema continua sem solução.

O Texto abaixo é uma tradução e compilação de artigo publicado no site OHS online sobre um processo denominado PDSA, utilizado em Programas de Gestão em Segurança e Saúde no Trabalho de forma a estudar e agir em cima de tendências em relação riscos e incidentes nos ambientes de trabalho. O conhecimento dessas tendências através de uma avaliação cíclica, pode resultar na adoção precoce de ações corretivas.

BOAS PRÁTICAS EM INSPEÇÕES PERIÓDICAS

Cary Usrey (OHS on line)

Este Texto aborda como a observação de dados registrados dos ambientes de trabalho pode ser utilizada não somente para predizer mas para prevenir lesões através de indicadores que mostrem uma maior tendência de determinados riscos ocorrerem e se repetirem.

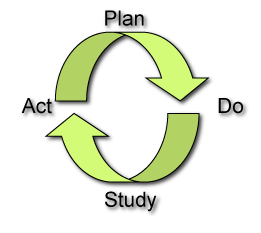

Este processo é chamado de PDSA (em inglês, P de Planejar, Do, de Fazer, Study, de Avaliar e Act, de Agir).

Trata-se de um ciclo de melhoria contínua que se tornou popular através do Dr. W. Edwards Deming, considerado o pai do chamado controle de qualidade moderno. Entretanto, esse processo é muito mais complexo do que simplesmente aplicar este modelo ao seu processo já existente. Você precisa ter uma organização que dê suporte com determinação por parte dos supervisores de forma a avaliar os dados e disponibilizar os necessários recursos para rapidamente agir nos resultados desses dados. Além disso, todo mundo envolvido deve estar apropriadamente treinado para que os dados se apresentem de forma consistente e inteligível para uma posterior ação em cima dos resultados.

Plan (PLANEJAR)

O primeiro passo do PDSA é definir um plano ou propósito para o processo de inspeção. Seria essa inspeção um processo para simplesmente satisfazer a obrigação de uma NR? Se assim for, é melhor parar de ler este artigo e continuar fazendo o que você estiver fazendo.

Entretanto, se o objetivo é identificar fragilidades em seu processo então você poderá fazer mudanças proativas que provavelmente irão prevenir incidentes, ou seja, continue lendo. Em seguida, você deve definir expectativas em relação ao processo.

Veja abaixo os componentes de um sistema documentado para um cronograma de inspeções rotineiras:

–Ferramenta ou checklist

–Ferramenta ou checklist

–Cronograma de Inspeção

–Registro de Dados

–Responsabilidades

–Rastreamento de riscos para uma oportuna correção

Você deve desenvolver um plano para utilizar seus dados, não apenas para coletá-los. E como os resultados desses dados deverão ser comunicados e compartilhados? E como irão os planos de ação serem desenvolvidos e implementados para prevenir reincidencia, como no caso dos freios da empilhadeira?

Do (Fazer)

Do (Fazer)

O próximo passo do PDSA é coletar observações no local de trabalho. Isto trará mais dados para alimentar sua análise de tendências de riscos, portanto, tenha em mente que quanto mais trabalhadores estiverem envolvidos, mais observações poderão ser coletadas, permitindo que mais riscos sejam identificados e classificados. E isto deve ser feito por todos os trabalhadores na área, não apenas pelo pessoal do SESMT.

É necessário tambem avaliar o nível de cultura de segurança. Assim é essencial que os relatórios de observações, especialmente em relação os riscos mais significativos, não levem a punições. Ou seja, não chute o cara que está te mostrando o erro, mesmo que ele esteja envolvido nesse erro. Isso geralmente ocorre devido a uma falsa percepção de que quando alguém descobre situações inseguras significará que estará apenas fazendo bem o seu trabalho – porém não irá contribuir para o projeto da equipe. Isso tambem pode ocorrer quando um supervisor reage de forma indiferente às descobertas de inconformidade, tipo reprimindo o observador que não olhou o problema a tempo.

Study (Avaliar)

Study (Avaliar)

Muitas organizações param assim que a inspeção é concluída e os riscos iniciais são descobertos e corrigidos. Isto é um grande erro que irá bloquear melhorias significativas no processo de segurança. Por exemplo, um observador descobre que está havendo uma limpeza inadequada em um trabalho de montagem de gesso em um teto na segunda-feira, realizado por uma empresa contratada. Em seguida o observador toma nota e pede ao responsável para fazer a limpeza. Aí aparece uma dúvida: se a manutenção deve ser feita imediatamente ou quando o responsável concluir a tarefa que está fazendo, que pode levar horas ou mesmo dias. O observador insiste e o supervisor determina alguns trabalhadores para limpar a bagunça. Um dia ou dois se passam e o observador retorna para checar. É claro, ele encontra a mesma sujeira. Ele falha em levantar as causas que estavam associadas a essa questão: o que levou o responsável fazer o que ele fez? Neste caso, o empregado foi contratado para montar um teto de gesso, não para limpar a sujeira. Seu interesse é produtividade e não a segurança. E o que poderia ser feito para evitar que ele continue a fazer a mesma coisa no futuro?

TENDÊNCIAS

TENDÊNCIAS

Se você não conduzir uma análise de tendência nas observações que você coletar, esses cenários podem acontecer com muita frequência. O ideal é que você deve analisar as tendências em diversos locais, por exemplo:

– as inspeções estão sendo realizadas?

– qual a qualidade dessas inspeções?

– quais os principais riscos identificados por categoria?

– quais as empresas ou pessoas contratadas observadas?

– quais são os contratados expostos a maior risco?

– quais as tendencias recorrentes encontradas?

Lembre-se que na fase de estudo, os dados podem não fazer sentido se você não tiver empregado eficiência na fase de planejamento desenvolvendo e comunicando expectativas claras. Se você observar desvios no seu planejamento (por exemplo, não seguindo procedimentos de segurança ou não conduzindo inspeções com frequência regular) você pode agir para corrigir os desvios no seu processo de segurança. Através de rastrear e observar tendencias nessas informações você pode coletar dados que você possa agir em cima deles.

Act (Agir)

Act (Agir)

A etapa final e mais importante é que as melhorias possibilitem ações necessárias incluindo realizar um feed back (reavaliação) nesse processo. Observações constituem o começo e não o final do processo de inspeção. Já se disse que “erros são prejudiciais. O que não é prejudicial são habilidades bem desenvolvidas para detectar e conter esses erros nos seus estágios precoces”. O desenvolvimento dessas habilidades é necessário para mudar como as coisas são feitas.

Voltando ao exemplo do problema do teto de gesso, o que pode ser feito para quebrar o ciclo de problemas na limpeza? O problema se torna claro quando há necessidade de ação para mudar o resultado. Isto pode se dar através de reunião com supervisores, impor uma multa à empresa contratada, ou contratar um trabalhador para fazer a limpeza e cobrar da empresa contratada. Qualquer mudança que for feita o resultado da ação deve ser medida com observações do que for ocorrendo pra frente. Se a limpeza melhora a ação foi suficiente. Se a limpeza permanece insuficiente, o plano de ação foi inadequado e vai requerer uma abordagem diferente.

Para complementar um plano de ação que identifique deficiências, reavaliações positivas e negativas da supervisão são necessárias para sustentar o processo de forma bem sucedida.

Monitore os trabalhadores conduzindo inspeções e fazendo-os conhecer a qualidade de suas observações e se eles estão focando nas coisas certas.

Disponibilize os recursos necessários para fechar os resultados de forma rapida e efetiva.

Defina responsabilidades para assegurar que o processo como um todo está sendo seguido. A maneira mais rápida de tornar o processo inefetivo é falhar em observar o que foi coletado ou não agir em cima do que foi encontrado.

Dados oriundos de comportamentos (quem, o que) combinados com os resultados esperados (como) irão alimentar resultados previstos e mensuráveis.

Esses indicadores de tendência – todos facilmente obtidos por observações realizadas nos locais de trabalho – poderá dizer a você o estado real de seu programa de segurança. Fica a seu critério determinar o porque em relação a comportamentos e desencadear ações de acordo com as mudanças desejadas.

Seguindo o processo PDSA você pode começar a prever onde lesões e acidentes no trabalho serão mais prováveis de ocorrer e ganhar necessária confiança para de forma proativa prever consequencias indesejáveis pela existência de um processo fora do controle.

Cary Usrey é supervisor de uma Corporação destinada a salvar vidas utilizando técnicas de previsão de probabilidade, frequência e localização de lesões nos locais de trabalho, utilizando dados fornecidos pelos próprios clientes.

Tradução: Prof. Samuel Gueiros, Med Trab,

Tradução: Prof. Samuel Gueiros, Med Trab,

Coordenador NRFACIL (www.nrfacil.com.br)

Auditor Fiscal, Auditor OHSAS 18001

Deixe um Comentário